Nuevo caso de éxito de O+B para Nippon Paint

Un cliente global con visión a largo plazo

Fundada en 1881, Nippon Paint es una de las compañías líderes a nivel mundial en la fabricación de pinturas y recubrimientos. Con más de 140 años de historia, la empresa japonesa opera en más de 30 países y ofrece soluciones innovadoras para sectores tan diversos como la pintura decorativa, industrial, automotriz y marina.

En China, Nippon Paint ha construido un potente ecosistema industrial, con plantas especializadas en la producción de pintura decorativa base agua. Estas instalaciones están diseñadas para responder a las demandas de un mercado dinámico y altamente competitivo, en el que la eficiencia productiva, la automatización y el respeto medioambiental son factores clave.

Más información: nipponpaint-holdings.com/en/

El desafío: 30 toneladas de pintura decorativa cada hora

El objetivo del proyecto era claro y ambicioso: diseñar e instalar una línea automatizada capaz de fabricar y envasar 30.000 kg de pintura decorativa blanca (base agua) por hora, con la máxima fiabilidad y precisión.

Se trataba del tercer proyecto consecutivo que O+B realizaba para Nippon Paint en China, tras dos instalaciones similares en Xianning (Hubei) y Zhengzhou (Henan). Esta continuidad refleja la confianza del cliente en nuestra capacidad para entregar soluciones industriales llave en mano de alto rendimiento.

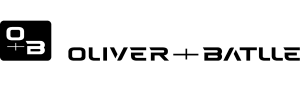

Solución técnica O+B: automatización integral del proceso

El proyecto se desarrolló sobre una solución modular, altamente automatizada, que abarca desde la manipulación de materias primas hasta el envasado final del producto. Cada etapa del proceso ha sido diseñada para maximizar el rendimiento y garantizar una trazabilidad completa.

1. Almacenamiento de materias primas

Se instalaron 8 silos de 300 m³ cada uno para almacenar las materias primas en polvo, como carbonato cálcico, caolín, talco o dióxido de titanio.

2. Transporte y dosificación automática de sólidos

Un sistema de transporte neumático con capacidad de entre 15 y 30 toneladas por hora alimenta dos tolvas de espera. Cada tolva está dedicada a un grupo de materias primas: una para carbonato, caolín y talco, y otra exclusivamente para TiO?, permitiendo una gestión separada y precisa.

3. Dosificación automática de líquidos

El sistema automatizado gestiona la dosificación de 18 emulsiones y 40 aditivos líquidos, garantizando precisión, repetibilidad y reducción de errores humanos.

4. Dispersión de sólidos y fabricación del mill base

La etapa crítica de mezcla se realiza con un dispersor coaxial POLIMIX DPS-15000-OR, capaz de incorporar simultáneamente los sólidos de ambas tolvas. Su capacidad de dispersión de hasta 50 toneladas por hora asegura tiempos de ciclo muy reducidos y una homogeneidad perfecta del producto.

5. Descarga y homogeneización final

La descarga del mill base se realiza por gravedad en dos tanques de acabado TA-22000, diseñados para recibir grandes volúmenes con agitación continua y garantizar una mezcla uniforme antes del envasado.

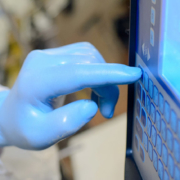

6. Validación del rendimiento

El análisis del peso real en el DPS-15000-OR y las dos tolvas de sólidos a lo largo de una jornada demuestra que el sistema es capaz de fabricar 30.000 kg de pintura en menos de 60 minutos, cumpliendo así el objetivo marcado.

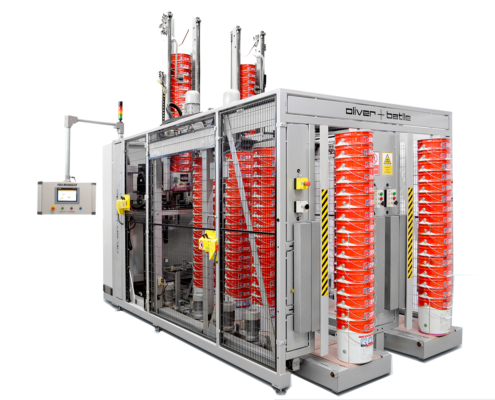

7. Envasado automático de alta velocidad

La pintura acabada se envasa mediante dos líneas automáticas FLASH-25-TX, equipadas con sistemas PAILMANAGER-VX para la alimentación y manipulación de envases de 18 litros. Este sistema permite un ritmo de envasado de 14 envases/minuto por línea, con cambio rápido de formato y mínima intervención manual.

Resultados: máxima eficiencia con mínimos márgenes de error

Gracias a la solución integral desarrollada por O+B, el sistema logra un rendimiento industrial excelente, con una altísima fiabilidad en todas las fases:

- Fabricación de 30.000 kg de pintura decorativa en menos de 60 minutos.

- Transporte neumático de sólidos: hasta 34 t/h (CaCO?); Error de dosificación <0,5%

- Dosificación de emulsiones: hasta 20 t/h; Error de dosificación <0,5%

- Dosificación de aditivos: error de dosificación <0,5%.

- Descarga del POLIMIX a tanques TA-22000: en menos de 2 minutos.

- Envasado automático: 14 envases(18|)/minuto por línea, con total trazabilidad.

Conclusión: confianza, continuidad y rendimiento

Este proyecto reafirma la capacidad de O+B para entregar soluciones industriales completas, escalables y altamente automatizadas, adaptadas a los estándares más exigentes del sector de la pintura decorativa.

La colaboración continuada con Nippon Paint en diferentes regiones de China es un claro ejemplo de alianza estratégica basada en confianza, tecnología y resultados.