Una mezcla bituminosa es aquella que está formada por un material ligante que envuelve cada una de las partículas minerales de un árido, sea cual sea su granulometría. Tradicionalmente existen 2 tipos de mezclas, las mezclas bituminosas en frío y las mezclas bituminosas en caliente.

Las mezclas en frío son aquellas que se pueden fabricar con un ligante bituminoso frío o caliente y una composición de áridos, generalmente en frío. Estas mezclas pueden manejarse y extenderse a temperatura ambiente. Muchos de estos productos son almacenables.

Por su parte, las mezclas bituminosas en caliente se fabrican con un ligante que necesita ser calentado. La temperatura de la mezcla en este caso para su aplicación o puesta en obra debe ser superior a una a la del ambiente.

Un tipo de ligante utilizado habitualmente en las mezclas bituminosas son los ligantes hidrocarbonados. Un tipo de aglutinante con una alta viscosidad, producido a partir de hidrocarburos naturales, que varía su consistencia en función de la temperatura (carácter termoplástico) y que presenta una buena adhesión a los áridos.

En cuanto a los áridos, procedentes de la fragmentación de las rocas, presentan una actividad química y superficial frente al agua y los ligantes bituminosos que dependen de su composición y su granulometría.

Propiedades de las mezclas bituminosas

En general, las mezclas bituminosas deben ser fabricadas atendiendo a las propiedades necesarias para la aplicación que va a tener, que pueden ser muy diversas. Existen una serie de propiedades que pueden ser reforzadas en mayor o menor medida, teniendo en cuenta la composición de la mezcla, los materiales, la dosificación y las condiciones de fabricación que tenga el producto.

Entre estas propiedades destaca:

- Estabilidad: capacidad de soportar cargas y resistir las tensiones a las que va a ser sometida conservando una serie de valores de deformación dados.

- Resistencia a deformaciones plásticas: las mezclas bituminosas tienen un comportamiento viscoelástico por el que se producen una serie de deformaciones cuando se aplican cargas a baja velocidad y alta temperatura. La reología necesaria del material para el proyecto concreto en el que se va a aplicar, concepto que introdujimos en nuestro artículo sobre la tixotropía, deberá ser tenida en cuenta a la hora de su fabricación.

- Resistencia a la fatiga: las mezclas bituminosas son elásticas a baja temperatura y altas velocidades, pero la repetición de cargas produce un agotamiento progresivo por fatiga del material que se traduce en un aumento de las deformaciones y su agrietamiento.

- Resistencia al deslizamiento: cuando este tipo de productos se fabrica para ser aplicado en capas de rodadura de pavimentos o carreteras, por ejemplo, deben aportar una resistencia al deslizamiento adecuada durante una serie de años determinados.

- Impermeabilidad: al igual que en el caso del deslizamiento, las mezclas bituminosas que se emplean en las capas superiores deben proteger la infraestructura frente a la acción del agua. En ocasiones, la impermeabilidad también puede garantizarse con las capas inferiores por ejemplo cuando se utiliza una mezcla porosa que consigue la eliminación del agua superficial por infiltración.

- Durabilidad: el sol, el aire, el agua o el hielo, además de los aceites o combustibles de los vehículos, afectan a la durabilidad de la mezcla empleada, por ejemplo, en las capas de rodadura.

Estas propiedades serán reforzadas o modificadas según si el producto va a ser aplicado en capas de rodadura, capas intermedias o capa base puesto que la función y la exposición a las condiciones ambientales de la mezcla en cada una de ellas es diferente.

Proceso de Fabricación de la mezcla bituminosa

Las mezclas bituminosas en caliente se fabrican con betunes asfálticos a una temperatura más o menos elevada en función de la viscosidad del ligante utilizado. Los áridos que forman la mezcla también se calientan para que no hagan descender la temperatura del ligante al ser incorporados a la mezcla.

Los ligantes bituminosos aportan uniones eficientes y flexibles, por ejemplo, en la construcción de carreteras, debido a sus propiedades viscoelásticas como comentábamos anteriormente. Puesto que el comportamiento del ligante varía según la temperatura ambiente, en la fabricación de la mezcla deberá ser empleado aquel que mejor se adapte al rango de temperaturas al que estará sometida la mezcla una vez que haya sido aplicada en el firme.

Por su parte, existen también una serie de productos que suponen una modificación de los betunes asfálticos y que se consiguen a partir de la dispersión de polímeros o de caucho, entre otros materiales, en la mezcla. Estos productos modificados pueden mejorar las propiedades del ligante cuando es expuesto a altas o bajas temperaturas.

Equipos de fabricación

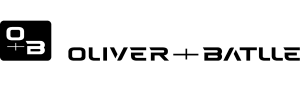

Al igual que la fórmula de la mezcla bituminosa se adapta a las necesidades de la aplicación y el lugar donde va a ser utilizada, la maquinaria de fabricación de mezclas bituminosas de Oliver + Batlle se adapta a las características de cada producto.

Los agitadores industriales para productos bituminosos de O+B ofrecen depósitos tecnificados que combinan ejes rápidos y áncoras lentas además de la aportación de calor monitorizado. Nuestra tecnificación unida al equipo de ingeniería desarrolla proyectos llave en mano que se adaptan al proceso de fabricación del producto concreto.

Ofrecemos soluciones para la fabricación de betunes asfálticos tanto de grandes lotes industriales como de pequeñas y medianas producciones. Para aquellas mezclas con cualquier tipo de fluidez, nuestras soluciones como la Mezcladora Planetaria Hidrobat, o los agitadores DISPERMIX, ofrecen una solución robusta que requiere de un sencillo mantenimiento para una mayor optimización del proceso productivo.

Fabricamos tanques de almacenamiento para este tipo de productos con sistemas calefactados (que pueden alcanzar los 180º), capacidad de aislamiento total y removedor interno que mantiene el ligante en continuo movimiento. Además, diseñamos la ingeniería de proceso necesaria para integrar cualquiera de nuestros equipos en su planta de producción.

Solicite más información sobre nuestros equipos de fabricación para productos bituminosos y síganos en LinkedIn para mantenerse al día de nuestras novedades.