Un proyecto de alta exigencia técnica en el corazón de la cosmética

COBELSA Cosméticos S.A., ubicada en Alcalá de Henares, forma parte del grupo L’ORÉAL y está especializada en la fabricación de esmaltes de uñas para marcas como Maybelline o Color Riche. Su planta produce exclusivamente para los mercados de Europa, Brasil y EE.UU.

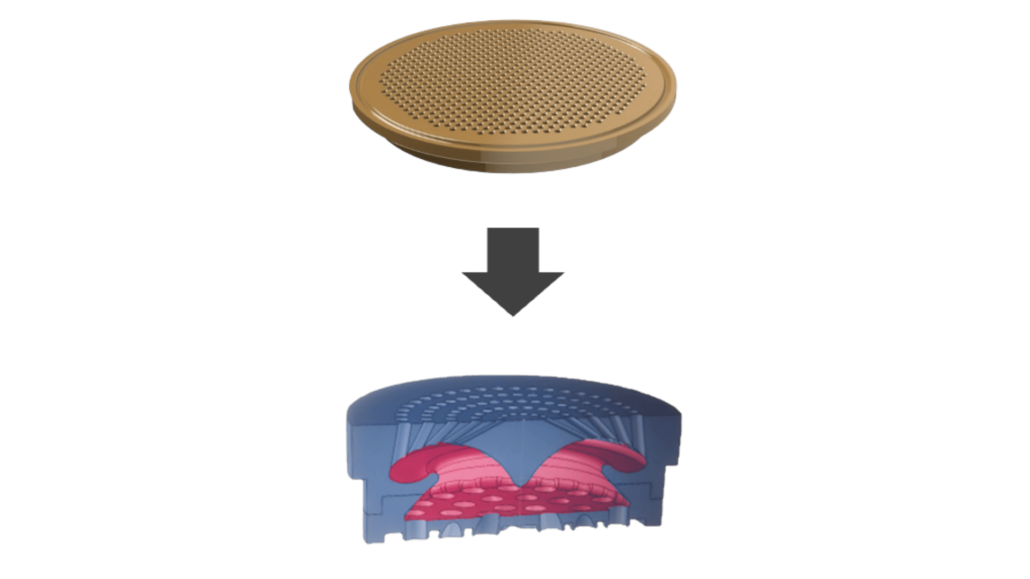

En el marco de su estrategia de mejora continua, COBELSA confió en Oliver + Batlle para desarrollar una nueva unidad de fabricación de gel de bentone, un componente esencial en la formulación de laca de uñas que actúa como agente gelificante y estabilizante del sistema.

El reto: seguridad, precisión y automatización en espacio limitado

El proyecto planteaba varios desafíos técnicos clave:

- Espacio de instalación muy reducido

- Ubicación en una zona clasificada ATEX II GD, con riesgo por vapores de disolvente y polvo de bentonita

- Incorporación automatizada de polvo explosivo (bentonita) en una solución inflamable (acetato de butilo + nitrocelulosa)

- Fabricación del gel en atmósfera inerte (oxígeno < 6%) para evitar la evaporación y el secado prematuro

- Control de proceso totalmente automatizado y trazable

Todo ello debía resolverse con una solución compacta, segura y de alto rendimiento.

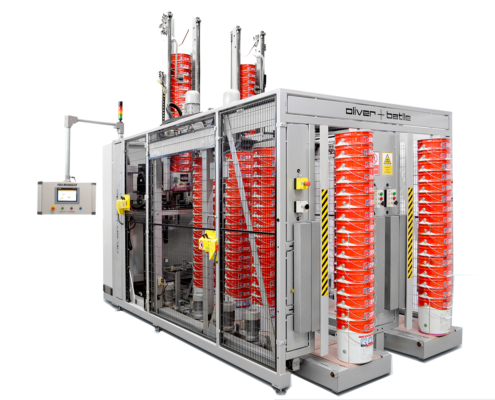

La solución O+B: ingeniería a medida en formato skid

El equipo técnico de O+B diseñó un skid completo y autónomo, optimizado para integrarse en el entorno ATEX y adaptado a las limitaciones de espacio de la planta, compuesto por:

PLATAFORMA DE TRABAJO

1. Dispersor POLIMIX DPS-1200-OR

- Certificación ATEX Zona 0 interior

- Pesaje en línea mediante células de carga

- Media caña refrigerada, sonda de temperatura y detector de nivel

- Sistema CIP con lanza automática motorizada

- Entrada de líquidos mediante colector multivía

2. Tolva para bentonita

- Acero inoxidable AISI304, capacidad 150 L

- Lanza de aspiración para succión desde sacos de 25 kg

- Control de vacío con manovacuómetro

- Martillo percutor para asegurar vaciado total

3. DISPERVAC: Sistema de carga por vacío en tolva y dispersor

- Filtro sobre dispersor POLIMIX + apagallamas

- Válvula de vacío modulada y turbina de canal lateral

- Filtro anterior a turbina de vacío

- Turbina de canal lateral

4. Entrada de dispersión ácida por vacío al dispersor

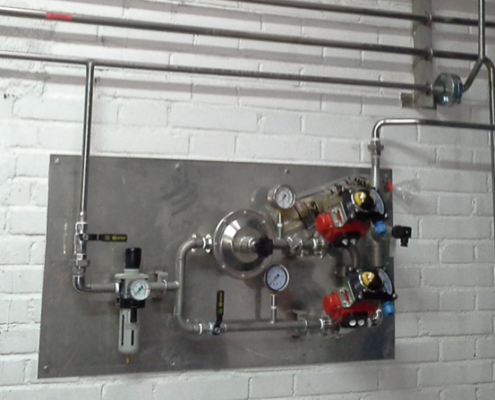

5. Seguridad ATEX y control de atmósfera

- Verificación automática de puesta a tierra

- Sistema de inertización con nitrógeno (N2)

- Sensores de oxígeno en dispersor y tolva (oxígeno < 6%)

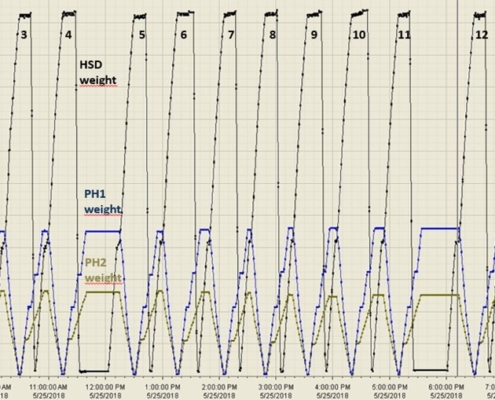

6. Automatización avanzada

- Pantalla táctil HMI en zona clasificada

- Sistema SCADA en zona segura, con gestión de recetas

Resultados: calidad superior y máxima seguridad de proceso

El sistema implantado por O+B ha permitido a COBELSA:

- Cumplir con los requisitos de seguridad ATEX más exigentes

- Eliminar la manipulación manual de polvo explosivo

- Mantener una atmósfera inerte estable y controlada

- Obtener un gel de bentone de mayor calidad respecto al sistema anterior

- Digitalizar y automatizar por completo la fabricación del producto

Este proyecto demuestra cómo la ingeniería aplicada y el diseño modular permiten afrontar con éxito desafíos complejos, incluso en condiciones extremas. Con soluciones como esta, O+B refuerza su posición como proveedor técnico de confianza en sectores tan exigentes como el cosmético, donde la precisión, seguridad y reproducibilidad son clave.