INTRODUCCIÓN

En Oliver y Batlle contamos con una amplia gama de maquinaria especializada para la fabricación de productos fitosanitarios en forma de suspensión acuosa, un formato cada vez más demandado en el sector por sus ventajas en manipulación, seguridad y eficacia.

Entre los productos fitosanitarios que se procesan bajo este sistema encontramos:

- Herbicidas y alguicidas: para la eliminación de malas hierbas.

- Insecticidas y acaricidas: para combatir plagas de insectos.

- Nematicidas: destinados a eliminar enfermedades de los suelos de cultivo.

- Fungicidas: como el habitual oxicloruro de cobre, para el control de hongos.

- Abonos y productos de crecimiento: que favorecen el desarrollo de los cultivos.

En el pasado, estos productos se suministraban en polvo, lo que suponía un riesgo elevado de contaminación, suciedad en las zonas de manipulación y toxicidad por inhalación. La evolución hacia formulaciones líquidas ha eliminado estos inconvenientes, permitiendo la producción de suspensiones concentradas o flows, mucho más seguras y eficientes.

Ventajas de los productos fitosanitarios líquidos:

- Manipulación más limpia y sencilla frente a los productos en polvo.

- Dosis de aplicación más fáciles y precisas.

- Almacenamiento más eficiente en bidones.

- Mayor actividad biológica comparada con el polvo.

- Mejor distribución de las partículas activas en el medio líquido.

- Partículas de tamaño más regular.

- Permite una limpieza más sencilla y eficiente de los equipos de aplicación.

Bases líquidas utilizadas en las formulaciones:

-

- Disolvente (en proceso de desaparición por temas medioambientales y de seguridad)

- Mezclas de agua y disolvente: donde cada fase se prepara de forma individual antes de la mezcla.

Para llevar a cabo la fabricación de estos productos, Oliver + Batlle ofrece equipos para todas las fases del proceso:

- Dispersión

- Molienda

- Acabado

- Filtración

- Envasado

A continuación, detallamos cada una de estas etapas y la maquinaria disponible en nuestro programa para asegurar la máxima eficiencia y calidad en la producción de productos fitosanitarios en suspensión acuosa.

DISPERSIÓN

La fase de dispersión es esencial en la fabricación de productos fitosanitarios en suspensión acuosa, ya que permite la incorporación homogénea del principio activo junto con los aditivos y componentes líquidos de la fórmula.

Componentes habituales en la dispersión:

- Principio activo (o técnico), generalmente en polvo.

- Medio líquido: agua, disolvente, aceite o combinaciones de estos.

- Glicol o aceite parafínico: entre un 2% y un 8%.

- Dispersante: en proporciones de un 2% a un 10%.

- Humectante: entre un 0,5% y un 3%.

- Antiespumante: en torno al 0,1% – 0,5%.

- Espesante: añadido entre un 0,2% y un 0,4%, previamente preparado en disolución acuosa al 2% para garantizar su correcta dilución y evitar la formación de grumos o geles.

- En algunas formulaciones se puede añadir sílice de gran pureza como modificador reológico.

El principio activo debe incorporarse al medio líquido mediante un agitador dispersor, que asegura su correcta dispersión y evita la formación de aglomerados.

Equipos recomendados:

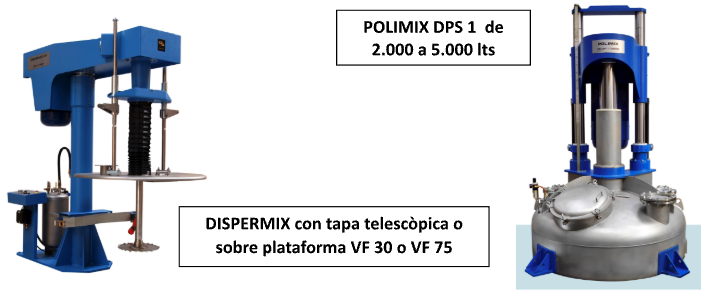

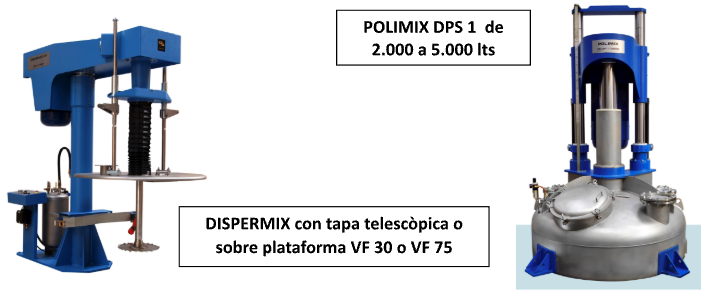

Para realizar la dispersión, se utilizan principalmente equipos de la gama DISPERMIX, que se dimensionan con la potencia requerida en función del volumen de lote:

- Desde modelos con depósitos portátiles hasta versiones sobre plataforma para producciones de mayor capacidad.

Con el tiempo, y debido a la necesidad de mejorar las condiciones de trabajo, evitar la exposición del operario a polvos nocivos y proteger el medio ambiente, se ha incorporado el uso de sistemas cerrados tipo POLIMIX. Estos equipos, con instalación específica para la alimentación de materias primas, garantizan un entorno de trabajo más seguro y limpio.

Los modelos POLIMIX pueden ser:

- De un solo eje dispersor.

- Coaxiales equipados con rascadores de paredes, ideales para productos de alta viscosidad y formulaciones complejas.

Turbinas recomendadas y condiciones de trabajo:

- Turbinas de diente de sierra o del tipo HDM (High Dispersion Mixing).

- Velocidades periféricas óptimas: entre 24 y 28 m/s.

- El diámetro del depósito debe ser de 2 a 3 veces el diámetro de la turbina para asegurar una correcta dinámica de fluidos.

Parámetros de formulación:

Concentración de sólidos en polvo: generalmente entre un 30% y un 70% en peso.

Viscosidad habitual de la mezcla: Suele situarse entre 800 y 1.200 cPs.

Con estas características, es suficiente la potencia estándar de cada modelo de máquina asignada según tamaño de lote, sin necesidad de utilizar equipos de mayor potencia.

Diseño y materiales de los equipos:

- Los depósitos de dispersión deben estar fabricados en acero inoxidable AISI 316 L y contar con camisas de refrigeración.

Recomendaciones de temperatura:

- Temperatura del líquido refrigerante: inferior a 4 ºC.

- Temperatura máxima del proceso: no superar los 30 ºC para proteger los principios activos sensibles al calor.

Control de espumas:

En este tipo de formulaciones es común la aparición de espuma durante la dispersión. Si se detecta este problema y se trabaja con un POLIMIX, es recomendable utilizar el sistema de carga por vacío, lo que minimiza la generación de espuma y mejora la eficiencia del proceso. Este aspecto debe ajustarse en función de cada producto y validarse durante las pruebas iniciales.

MOLIENDA

En la fase de molienda, se lleva a cabo la separación de las partículas de principio activo en polvo que no se han disgregado completamente durante la dispersión. Además, algunos principios activos pueden experimentar un proceso de fractura de partículas, lo que resulta en tamaños de partículas más pequeños. Esta etapa es crucial para garantizar que los productos fitosanitarios cumplen con las normativas y especificaciones técnicas, como las regulaciones CIPAC para productos fitosanitarios.

Uno de los objetivos clave en este proceso es lograr que el tamaño de las partículas sea el 50% inferior a 5 micras y el 90% inferior a 10 micras, asegurando la calidad y la eficacia de los productos.

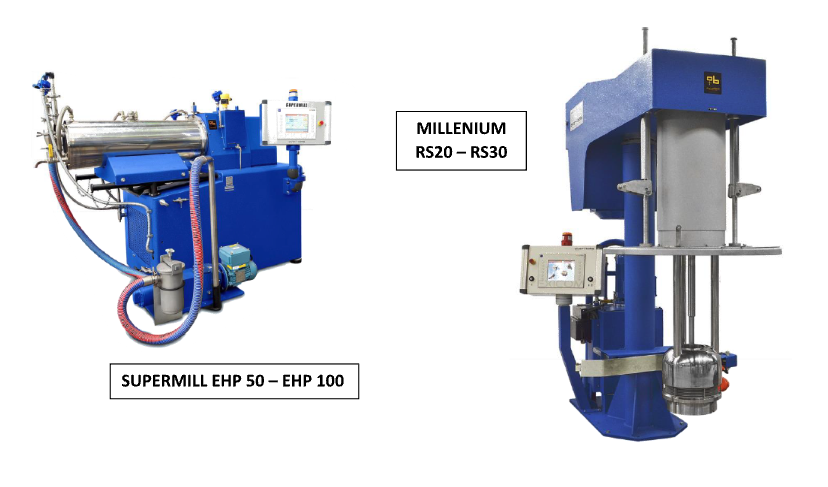

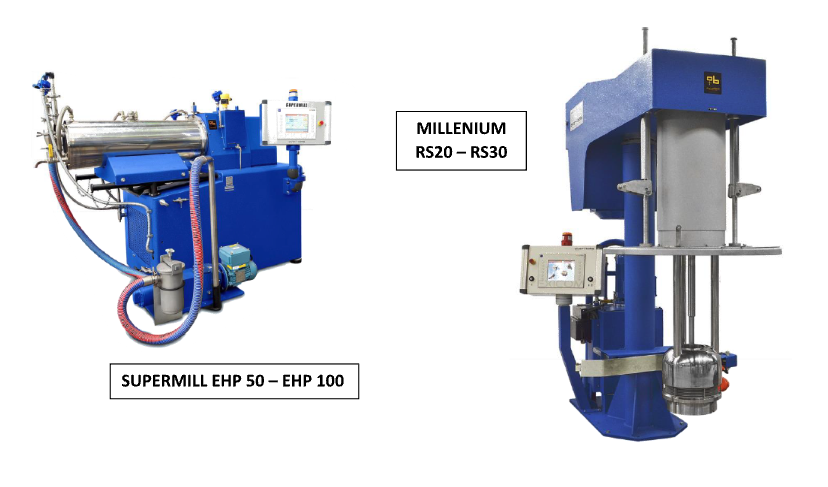

Tipos de molinos disponibles:

- Molinos continuos SUPERMILL.

- Molinos por lotes MILL-ENNIUM.

Ambos tipos de molinos son efectivos para realizar la disgregación de partículas. Mientras que el Supermill genera esfuerzos de cizalladura en su cámara de molienda, el Millenium combina esfuerzos de cizalladura e impacto, lo que le proporciona una mejor transmisión de energía y una ventaja significativa en términos de capacidad de producción.

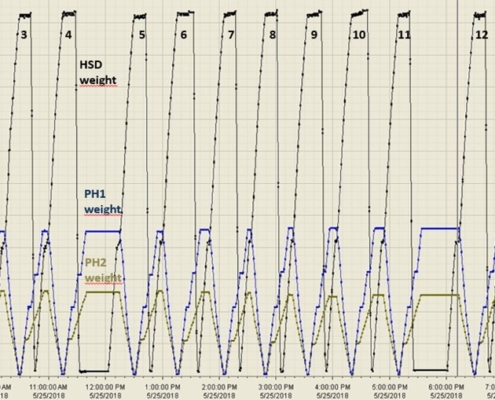

Comparación de resultados en ensayos: En pruebas realizadas con oxicloruro de cobre, ambos equipos mostraron resultados de calidad comparable, pero con diferencias en el consumo energético y el tiempo de fabricación. Los datos fueron los siguientes:

- Mill-enium RS-20 (oxicloruro de cobre): 0,06 kW/lt.

- Supermill EHP-50 (dos pasadas de oxicloruro de cobre): 0,259 kW/lt.

Esto implica un ahorro de energía del 77% cuando se utiliza el Millenium en lugar del Supermill. Además, en términos de tiempo de fabricación, el Millenium RS20 procesaría 1.100 litros en 67 minutos, mientras que el Supermill EHP-50 necesitaría 330 minutos, lo que representa un ahorro de tiempo del 80%.

Características de granulometría de los productos:

- Para partículas de tamaño inicial entre 150 y 200 micras, se requieren dos pasadas para obtener tamaños inferiores a 5 micras.

- Para tamaños de partículas iniciales entre 40 y 50 micras, una sola pasada es suficiente para alcanzar tamaños inferiores a 5 micras.

Resumen de los parámetros de trabajo para ambos equipos:

Supermill EHP:

- Materiales en contacto con el producto: Acero inoxidable Duplex.

- Bomba de alimentación: Engranaje o helicoidal en acero inoxidable AISI 316L, con velocidad regulable.

- Eje de molienda: Transmisión por correas, motor eléctrico con velocidad ajustable.

- Bolas para molienda: Circonio de 1,8-2,0 mm en la primera pasada, y 1,2-1,4 mm en la segunda.

- Cámara de molienda: Provista de camisa de refrigeración, con alimentación de agua a 4ºC.

Mill-enium RS:

- Materiales en contacto con el producto: Acero inoxidable AISI 316 L o Duplex.

- Eje de molienda: Sistema de pegs y contrapegs de carburo de tungsteno, turbina tipo turbo.

- Elementos de molienda: Ytrio (0,7-0,9).

- Cesta de molienda: Con refrigeración y depósitos de proceso con camisa de refrigeración, agua a 4ºC.

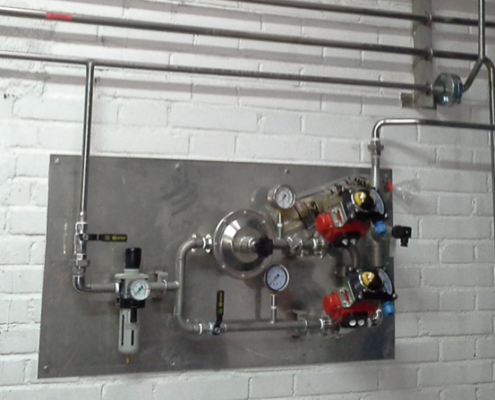

Bombeo y filtración: Entre la molienda y el acabado, es necesario un bombeo de producto a través de un grupo de bombeo y filtración. Este proceso debe realizarse con una bomba neumática y un filtro de bolsa. El objetivo es eliminar partículas gruesas de materia prima no molida y bolas de los molinos, por lo que se recomienda el uso de una bolsa monofilamento de nylon con filtración de 50 micras.

ACABADO O ALMACENADO DE PRODUCTO

Una vez que el producto ha pasado por la fase de molienda, se almacenará en un depósito cuya capacidad será determinada según la producción de la planta. En este depósito, es esencial contar con un sistema de agitación eficiente que garantice la homogeneización de varios lotes de fabricación y, si es necesario, la incorporación de aditivos como espesantes para ajustar la fórmula.

El tipo de agitación más adecuado para este proceso es un agitador equipado con turbinas del tipo radial axial, con un eje descentrado en el depósito. En depósitos con capacidades superiores a 5.000 litros, es recomendable instalar una segunda turbina de bombeo radial axial sin martillos de dispersión, lo que facilita la incorporación de los espesantes prefabricados.

Además, estos depósitos deben ser diseñados con velocidad variable, lo que permitirá ajustar la velocidad de agitación según las características reológicas del producto y garantizar su homogeneidad. Al igual que en otras fases del proceso, las partes en contacto con el producto deben ser fabricadas en acero inoxidable AISI 316L para evitar cualquier tipo de contaminación.

BOMBEO Y FILTRACIÓN

Antes de proceder al envasado, se debe realizar un bombeo del producto utilizando un sistema de bombeo adecuado que incluya un filtro para asegurar que el producto final entregado al cliente esté libre de impurezas del proceso de fabricación.

Un equipo base universal recomendado es el grupo de bombeo eléctrico GBE, que incluye una bomba de acero inoxidable AISI 316 y un filtro de bolsa AGF 51 o AGF 53 con filtración de 5 micras. Dado que muchos de los productos fitosanitarios tienen tendencia a generar espuma durante el envasado, el sistema de bombeo debe contar con un selector de velocidades. De esta forma, se podrá establecer una velocidad de envasado lenta al inicio del proceso, y una vez sumergida la boquilla de envasado, aumentar la velocidad de llenado.

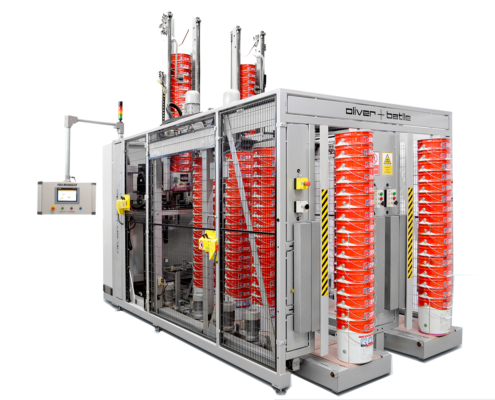

SISTEMAS DE ENVASADO

Los envases más comunes en la industria agroquímica son los bidones de polietileno de 5 y 10 litros. Para llenar estos envases, se puede utilizar una envasadora gravimétrica con cabe

zal de llenado sumergible, como el modelo OB-DRUM, con báscula de hasta 25 kg y una boquilla de llenado con el diámetro adecuado según el tipo de bidones a envasar.

Si la producción aumenta y el número de envases a llenar es considerable, se puede optar por una llenadora según modelo PALLET-1500 de cabezal giratorio. Este sistema permite envasar grupos de bidones situados sobre palets, optimizando así la capacidad de producción y el flujo de trabajo.

Pruebas realizadas en laboratorio O+B con productos fitosanitarios:

- Principio activo: Oxicloruro de cobre.

- Pirimetanil.

- Azufre 80%.

- Sorbitol 93%.

- Oxifluorfen 24%.

CONCLUSIÓN

En resumen, la fabricación de productos fitosanitarios en suspensión acuosa presenta numerosos beneficios frente a los formatos en polvo, especialmente en términos de seguridad, eficacia y facilidad de manejo. Oliver + Batlle ofrece una solución integral a lo largo de todo el proceso de producción, desde la dispersión de los principios activos hasta el envasado final del producto. Gracias a su gama de maquinaria especializada, los fabricantes pueden asegurar una producción más eficiente, con un control de calidad óptimo y en un entorno seguro tanto para los operarios como para el medio ambiente.

El compromiso de Oliver + Batlle con la innovación y la tecnología avanzada garantiza que las plantas de producción puedan maximizar su capacidad, reducir el consumo energético y mejorar la calidad del producto final. Además, las pruebas realizadas en laboratorio respaldan la efectividad de sus soluciones para procesar principios activos complejos, como el oxicloruro de cobre, pirimetanil y otros compuestos comunes en la industria fitosanitaria.

En un sector cada vez más competitivo y exigente, elegir la maquinaria adecuada es fundamental para optimizar los recursos y cumplir con las normativas. Oliver + Batlle se posiciona como un aliado clave en la fabricación de productos fitosanitarios en suspensión acuosa, ofreciendo soluciones que cumplen con los más altos estándares de calidad, seguridad y sostenibilidad.