La dispersión, el primer paso en la fabricación de pinturas

La dispersión es una etapa clave en la fabricación de pinturas. Son muchos los que afirman que se trata de la más importante cuando hablamos, por ejemplo, de pinturas emulsionadas.

El objetivo en la etapa de dispersión se orienta a conseguir que los pigmentos y las cargas que forman parte de la fórmula y se encuentran aglomerados, pasen a estar la mayoría como partículas individuales separadas de manera estable.

En función de las propiedades que se quieran dar a la pintura que estamos fabricando (color, poder cubriente, brillo, etc.) la cantidad de partículas separadas mediante el proceso de dispersión deberá ser mayor o menor. También se tendrá en cuenta el mercado, el uso y la aplicación que la pintura va a tener.

Una de las características más importantes a tener en cuenta en el proceso de dispersión es la necesidad de combinar y estabilizar materiales que, en muchos casos, son incompatibles entre sí: pigmentos, aditivos de distinta naturaleza química, agua…

Para conseguir el objetivo deseado de una forma eficiente se utilizan equipos mecánicos como:

- Los agitadores de disco de alta velocidad que proporcionan la dispersión suficiente para la fabricación de pinturas plásticas. Es el caso de los modelos Dipermix de O+B.

- Los molinos de microelementos con los que se consiguen mayores grados de dispersión. Como los equipos Supermill, Mill-ennium u Optimill.

Cuando el proceso de dispersión no se ha realizado correctamente se puede detectar una serie de problemas en el producto terminado al transcurrir cierto tiempo de almacenamiento. Problemas como la separación de fases, la sedimentación, la pérdida de brillo, el incremento de la viscosidad o la presencia del color no uniforme son indicativos de que hubo problemas en la fase de dispersión de la fabricación de dicha pintura.

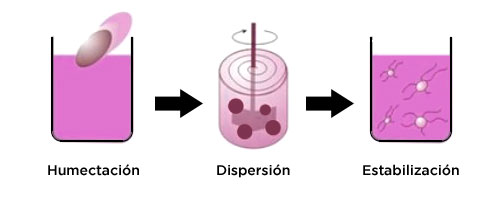

En nuestro artículo sobre la granulometría hablamos de las distintas fases que forman el proceso de dispersión: Humectación, desaglomeración o dispersión propiamente dicha y estabilización. Una correcta ejecución de estas fases, adaptada a las características del producto, contribuirá a la consecución del objetivo anteriormente indicado.

¿Qué factores influyen en la dispersión?

La humedad y la compactación a la que están sometidos los pigmentos y las cargas conforman los agregados y conglomerados cuya correcta separación en partículas discretas se lleva a cabo durante el proceso de dispersión. Para ello, como decíamos anteriormente, se sustituye el aire y el agua por los elementos líquidos que componen la fórmula: resinas, disolventes, aditivos…

Este proceso resulta de una gran dificultad pues al desplazar el aire y mojar los componentes sólidos interviene la propiedad física conocida como tensión superficial.

Tensión superficial y la humectación

Todo elemento líquido está sometido a fuerzas de atracción molecular conocidas como tensión superficial. Esta es la responsable de que el volumen de un líquido adopte la forma esférica. La tensión superficial varía según el líquido que se trate y su unidad de medida son los dinas/cm.

Para que el proceso de humectación se realice de forma correcta necesitaremos que la fuerza de atracción entre las moléculas sólidas y las líquidas sean mayores que las de las moléculas del propio líquido en sí.

Por esta razón, resulta de vital importancia los aditivos humectantes y sustancia que favorece la dispersión de un liquido, que ayudan a disminuir la tensión superficial del líquido permitiendo la humectación de cargas y pigmentos. De esta manera, se conseguirá introducir de forma correcta la mezcla “separadora” entre las partículas discretas.

Factores relacionados con la fórmula del producto que influyen en la dispersión

Como ya sabemos, los componentes básicos que aparecen en la formulación de una pintura son: pigmentos, cargas, resinas, disolventes y aditivos.

Existen diversos factores relacionados con cada uno de estos elementos que influyen en el proceso de dispersión:

Factores a tener en cuenta sobre pigmentos y cargas:

Para conseguir un proceso de dispersión óptimo se recomienda añadir primero los pigmentos más difíciles de humectar y dispersar para que estén sometidos el mayor tiempo posible y en las condiciones más favorables para la acción humectante de los líquidos.

Hay que tener en cuenta que los pigmentos inorgánicos son humectados más fácil y rápidamente que los orgánicos que tienen un tamaño de partícula mucho más pequeño.

Puesto que las cargas son un elemento de tipo inorgánico y presentan tamaños de partícula mayores que los pigmentos son los sólidos más fácilmente humectados. Por lo que se deben añadir después de los pigmentos.

Por último, se debe tener en cuenta que las condiciones de almacenamiento en las que hayan estado los elementos sólidos de la fórmula influyen en gran manera en la facilidad de dispersión de sus partículas.

Las resinas

Existen resinas más humectantes que otras. Por esta razón, si en la formulación de la pintura intervienen distintas resinas, se elegirá la más humectante para formar la pasta inicial.

La cantidad mínima de resina a utilizar viene determinada por la absorción del aceite por parte del pigmento. De esta manera será necesario utilizar la cantidad suficiente para asegurar el recubrimiento total de las partículas dispersadas. La absorción del aceite varía mucho según el tipo de pigmento con el que estemos trabajando. Su valor de absorción determina el % máximo de pigmento a utilizar en las pastas.

La siguiente tabla muestra el porcentaje de concentración de pigmento más habitual según el tipo de pigmento que se utiliza:

| Pigmento | Concentración (%) |

| Dióxido de titanio | 60 |

| Negros de humo | 8 |

| Óxidos de hierro negros | 50 |

| Óxidos de hierro amarillos | 35 |

| Amarillos y naranjas de Cr y Mo | 50 |

| Amarillos orgánicos | 15 |

| Rojos de toluidina | 25 |

| Óxidos de hierro rojos | 60 |

| Azules y verdes de ftalocianina | 10 |

| Azul de Prusia | 20 |

| Azules de ultramar | 60 |

| Verdes de cromo | 40 |

Factores relacionados con disolventes y aditivos

Todos los disolventes favorecen la humectación por lo que resulta conveniente añadir una parte al principio de la mezcla. En el caso de que se utilicen varios disolventes en la fórmula, se debe escoger aquel que sea menos volátil o el que tenga una mayor proporción en la fórmula con el fin de compensar el que se evapora por calentamiento.

En cuanto a los aditivos, se deben incluir aquellos que favorezcan la acción dispersora, como los humectantes y dispersantes. Estos sistemas dispersos hacen una dispersión química.

Factores relacionados con el equipo mecánico elegido la dispersión: el Dispermix

La viscosidad, la temperatura y el tiempo de acción dispersora también influyen en el proceso de dispersión. Veamos cómo optimizarlos con el uso del Dispermix:

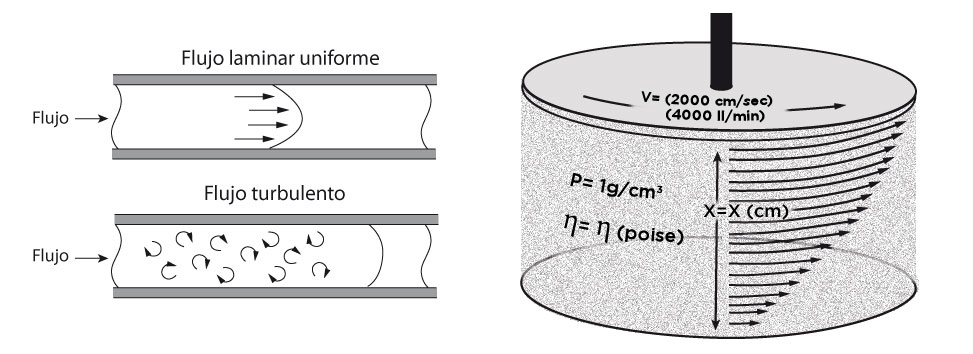

Viscosidad

Para conseguir un buen efecto dispersor con uno de nuestros equipos Dispermix se debe conseguir una viscosidad que permita trabajar en un régimen laminar. Esta se sitúa entre 20 y 100 Poises.

El valor óptimo de la viscosidad depende de dos premisas contradictorias: por un lado una viscosidad baja favorece el proceso de humectación y, por el otro, una viscosidad alta favorece las fuerzas de cizallamiento. Además, la viscosidad máxima también está limitada por la potencia del Dispermix.

Temperatura

Temperatura

La temperatura óptima que se debe alcanzar en la pasta para utilizar eficazmente el Dispermix es de 50 a 60ºC trabajando en régimen laminar.

A partir de aquí, el movimiento de la pasta pasa del régimen laminar con la apariencia de un “donut” que gira alrededor del eje a un régimen turbulento con un movimiento caótico y la incorporación de aire.

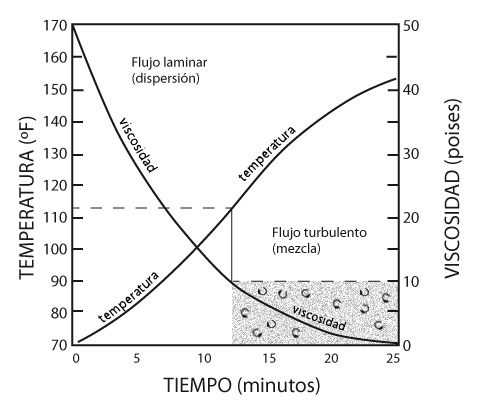

Tiempo de la acción dispersora

El tiempo de la acción dispersora se suele prolongar durante unos 20 o 30 minutos una vez que se han añadido todos los elementos sólidos de la fórmula. Pasado este tiempo, disminuye la viscosidad por efecto de la temperatura y también las fuerzas de cizalla.

En el siguiente gráfico se puede observar cómo funciona la relación entre la temperatura, la viscosidad y el tiempo:

Una vez conseguidas la humectación y dispersión correctas de las partículas con el Dispermix, se deben añadir los elementos estabilizadores para conseguir de inmediato una aceptable estabilización de la dispersión conseguida o una viscosidad de pasta adecuada para su tratamiento en un molino o su completado.

Equipos de Oliver + Batlle para la dispersión

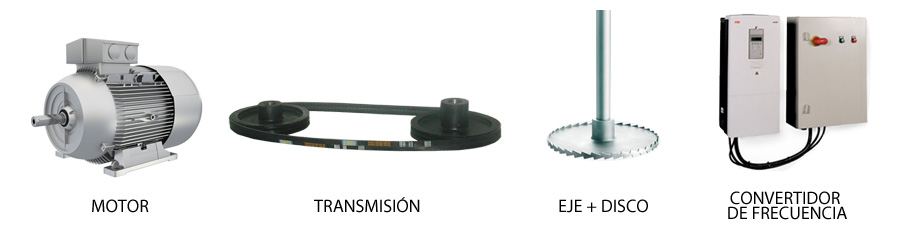

Todos los equipos diseñados para el proceso de dispersión en la fabricación de pinturas y productos afines tienen en común una serie de elementos: el motor, la transmisión del motor al eje (correas o poleas), el eje con el disco y el convertidor de frecuencia.

Los discos de dientes de sierra que acompañan al eje son de vital importancia en el proceso de dispersión.

La velocidad con la que gira el disco crea en el borde de los dientes un área de turbulencia con un intenso flujo laminar de producto. De esta manera, se consiguen grandes fricciones que generan cizallamiento e impacto que evitan la formación de aglomerados y, en caso de que ocurra, la rotura de los mismos, durante el proceso de adición de los elementos sólidos.

La zona de mayor turbulencia se encuentra a unos 60 o 70 mm de los dientes del disco. Ahí es donde se produce el 75% de la energía cinética necesaria para que se produzca el proceso de dispersión de los sólidos.

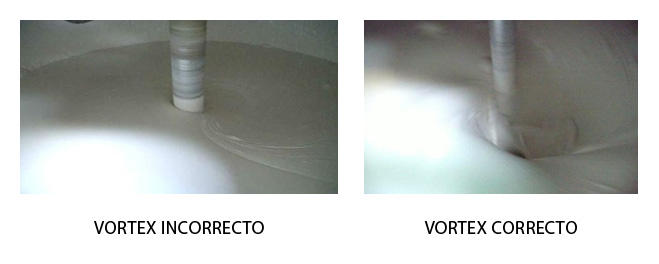

En la unión del disco al eje, el movimiento produce un vórtex en el producto que es la zona principal donde se produce la dispersión de los elementos sólidos.

Además del tipo de disco a utilizar, para que se produzca una buena dispersión hay que tener en cuenta:

- Que el diámetro del depósito deberá ser entre 2 y 3 veces el diámetro de la turbina dispersora.

- Que la distancia recomendable de la turbina dispersora al fondo del depósito no debe ser superior al radio de esta turbina.

- Que la velocidad periférica (tangencial) de la turbina dispersora se calcula según la fórmula: . Y las velocidades periféricas (tangenciales) óptimas para conseguir una buena dispersión deben oscilar entre 24 y 28 m/s

- Que la viscosidad recomendada del líquido a dispersar debe oscilar entre 30 y 60 Poises.

Existen diferentes tipos de discos de diente de sierra. Los discos más recomendados para el proceso de dispersión son el Cowles, el de Doble Succión y el Cowless-Sevin.

Discos Cowles

Discos Cowles

Se trata del disco dispersor más común. El diseño de los dientes produce un gran efecto de cizallamiento sobre el producto. Resulta apropiado tanto en el proceso de mezcla como en el de dispersión.

Aunque su construcción estándar es en acero inoxidable AISI 304, la protección contra el desgaste mejora cuando a los dientes se les añade pastillas de acero al manganeso.

Disco de Doble Succión

Es un disco doble compuesto. En su parte inferior se encuentra un disco tradicional de dientes de sierra y, en la parte superior, un disco de acción radial axial.

EL disco de doble succión tiene la capacidad estándar de dispersión de los dientes de sierra unida al gran efecto axial del flujo de producto, con lo que se consigue un aumento de circulación de producto (VÓRTEX) a través de los dientes de sierra, disminuyendo así el tiempo de dispersión. Si debemos tener en cuenta que se produce un aumento de consumo eléctrico y de temperatura de producto.

Disco Cowles-Sevin

Es un disco tradicional de dientes de sierra en el que se han efectuado unas aperturas en forma de copa, que aumentan el flujo axial del producto.

Estas copas, abiertas alternativamente por encima y por debajo del plato del disco no solamente aumentan el flujo axial sino que incrementan también la capacidad de dispersión.

En cuanto a los elementos en los que se aplican los dispersadores pueden ser depósitos portátiles o estáticos.

Entre la maquinaria de dispersión y mezcla de Oliver + Batlle destaca la gama Dispermix.

Los equipos dispersión para baja y media viscosidad con fijación al suelo para depósitos portátiles son: Dispermix VF y la versión laboratorio Dispermix VF-L. Los equipos instalados a través de plataforma para depósitos estáticos son: Dispermix VF-E, Dispermix Dual VFD , Polimix Coaxial DPS / OR , y para alta viscosidad las mezcladoras planetarias Hidrobat MPVDV.

Desde Oliver + Batlle esperamos que esta información haya sido de tu interés. Te invitamos a solicitar más datos sobre nuestros equipos de dispersión a través de nuestra sección de contacto.

Comparte con nosotros cualquier duda o experiencia a través de los comentarios y síguenos en LinkedIn para mantenerte al día de nuestras novedades.