DISPERVAC: Optimiza el proceso incorporando sólidos por vacío

En O+B seguimos trabajando para mejorar la capacidad productiva de nuestros clientes, reduciendo los costes y mejorando la calidad del producto terminado, buscando siempre la mayor sostenibilidad y respeto por el medio ambiente. En esta línea, hemos creado DISPERVAC, una tecnología que te permite incorporar sólidos por vacío en los equipos de mezcla y dispersión.

En este artículo desarrollaremos su funcionamiento, así como las principales ventajas que incorpora al proceso de fabricación de pinturas y afines.

¿Qué es DISPERVAC y cómo funciona?

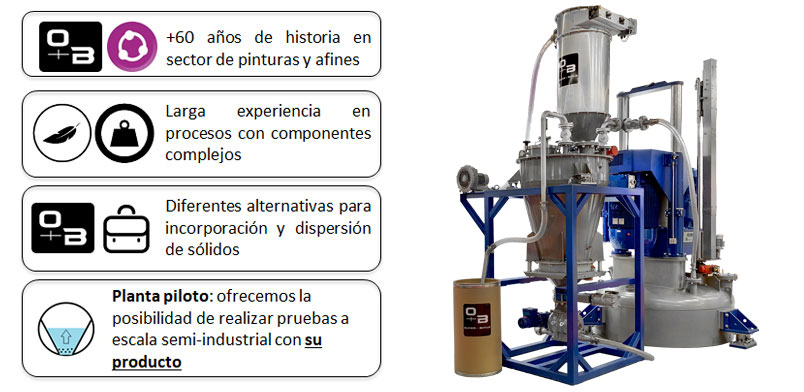

En nuestra trayectoria de más de 60 años trabajando en la industria de la pintura y afines, hemos adquirido una dilatada experiencia en procesos con componentes complejos. Por esta razón, hemos trabajado diferentes alternativas para la incorporación y dispersión de sólidos.

En este contexto, DISPERVAC se presenta como una solución que permite no solo optimizar el proceso productivo si no que, además, es respetuosa con el medio ambiente y con la salud de los trabajadores.

Veamos cómo funciona:

¿Cómo funciona DISPERVAC?

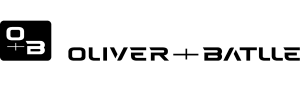

La carga de sólidos por vacío supone la incorporación directa de producto en el líquido. Esta tecnología permite la dosificación de sólidos a través del fondo del recipiente de producción, consiguiendo su incorporación directamente al líquido en el dispersor o mezclador, por la válvula de fondo.

La carga de la materia prima en polvo en la tolva se realiza mediante la apertura de las válvulas con ayuda del sistema soplante. El trasvase desde el exterior hasta la tolva, se realiza de forma rápida a través de un sistema de aspiración que evita las emisiones de polvo al exterior. Asimismo, el polvo que queda en suspensión dentro del sistema DISPERVAC, se deposita en el filtro y se recupera mediante la apertura de la válvula, incorporándose de nuevo en la tolva.

Una vez que ha concluido el proceso de carga de la materia prima en la tolva, comienza la incorporación al equipo de mezcla o dispersión. Para ello, se procede a la apertura de la válvula central para que comience el proceso de inducción de leve presión negativa (entre -100 mbar y -200 mbar).

La incorporación de los sólidos al líquido se produce en continuo por la válvula de fondo. El sistema DISPERVAC tiene una capacidad de introducción típicamente de 4.000 l/h.

Todo el sistema es un circuito cerrado que evita las emisiones de polvo. Además, produce una mínima suciedad en la superficie interior del depósito facilitando su posterior limpieza.

En el caso de la fabricación de productos de base disolvente como pintura náutica, aeronáutica o para el automóvil, DISPERVAC permite el retorno del condensado al equipo de mezcla o dispersión.

Para culminar el proceso, O+B ofrece la posibilidad de habilitar en tu proyecto la descarga directa a la envasadora o el tanque de acabado, según el caso.

DISPERVAC se ha instalado con éxito en varios proyectos para la carga de materias primas ligeras, tales como Aerosil, Microesferas y Negro de Humo. Además, en las instalaciones de Oliver + Batlle disponemos de una planta piloto, que ponemos a disposición de nuestros clientes, y cuyo fin es optimizar esta misma tecnología según las cargas utilizadas generalmente en la industria de la pintura como talcos, carbonatos, dióxido de titanio etc.

Ventajas para el proceso de fabricación de pinturas y afines

En O+B trabajamos para ofrecer Smart Solutions a nuestros clientes, con el fin de mejorar su productividad, higiene en el puesto de trabajo y proteger el medio ambiente. Para ello desarrollamos tecnologías como el sistema DISPERVAC que, además de reducir el tiempo de producción, presenta claras ventajas medioambientales y de seguridad:

Eliminación de las emisiones de polvo al exterior

Mientras que la carga de sólidos por gravedad conlleva la creación de una atmósfera nociva para los trabajadores y el medioambiente, la carga de sólidos por vacío de esta tecnología permite la incorporación inmediata en el líquido eliminando la emisión de polvo en el exterior.

Mientras que la carga de sólidos por gravedad conlleva la creación de una atmósfera nociva para los trabajadores y el medioambiente, la carga de sólidos por vacío de esta tecnología permite la incorporación inmediata en el líquido eliminando la emisión de polvo en el exterior.

El sistema de aspiración posibilita la carga de sólido sin emisiones al exterior.

En el transporte tradicional, la pérdida de estanqueidad implica una pérdida de polvo hacia el exterior (a través de las bridas, retenes, juntas, etcétera). La experiencia demuestra que en las instalaciones industriales dotadas de transporte neumático, es habitual que ocurran fugas de polvo al exterior, especialmente si no se realiza una labor de mantenimiento preventivo. Con el sistema de transporte por vacío se elimina cualquier riesgo de fuga.

Reducción de las operaciones de limpieza

Con el sistema DISPERVAC desaparecen los sólidos suspendidos en el depósito de proceso, por lo que estos no quedan pegados a las paredes y la cúpula del depósito. Gracias a ello, se reducen y facilitan las operaciones de limpieza de los equipos de mezcla y dispersión.

Además también se reducen los trabajos en altura para la instalación o el mantenimiento de los equipos.

Ventajas para la fabricación de productos con disolventes químicos

Los disolventes químicos siguen siendo parte principal en la fabricación de un gran número de pinturas. Especialmente en pinturas de especialidad como las de automóvil, aeronáutica, pintura naval o cosmética. Por su parte, en este tipo de industrias, resulta necesario realizar producciones pequeñas y con formulaciones variables, por lo que son más susceptibles de realizar la carga manual.

El sistema de incorporación de sólidos por vacío ,permite eliminar la inhalación de vapores de disolventes por parte de los trabajadores, y trabajar en un sistema cerrado que permite una correcta inertización, reduciendo así en gran medida el riesgo de incendio y explosión.

La ausencia de mermas de producto

Como veníamos comentando, la incorporación de sólidos por el sistema de aspiración y el diseño de un sistema de incorporación totalmente cerrado, posibilita un proceso productivo en el que se minimizan las mermas.

Esta ventaja del sistema DISPERVAC, alcanza una mayor optimización y reducción de costes en aquellos productos que utilizan pigmento TiO2. El coste de los pigmentos en la fabricación de pinturas y tintas es uno de los más importantes, por lo que cualquier ahorro de los mismos puede llegar a tener una mayor relevancia para la empresa fabricante. En concreto, el pigmento TiO2 puede suponer el 25 o 40% del coste de fabricación según el producto, por lo que asegurar su correcta y total incorporación al proceso, puede suponer un claro ahorro de los costes de fabricación.

Por otro lado, se contempla la posibilidad de que este tipo de pigmento sea un producto cancerígeno, considerándose una futura legislación del uso del mismo. Con el sistema DISPERVAC se resuelve la manipulación de los pigmentos en polvo, facilitando la incorporación directa del TiO2 al medio líquido en el proceso de dispersión. Además, también se aumenta el poder colorimétrico de los pigmentos posibilitando la reducción de la cantidad en las fórmulas.

Desde Oliver + Batlle te invitamos a solicitar más información sobre el sistema DISPERVAC a través de nuestra página de contacto. Mantente al día de todas nuestras novedades en nuestro perfil de Linkedin.