Mejoras de efectividad en los procesos de dispersión con los molinos de microesferas

Los equipos de molienda que se están utilizando en la fabricación de pinturas y tintas siempre se adquieren para producciones de unos productos determinados. Frecuentemente, con el paso del tiempo estos productos cambian de formulaciones, de materias primas (pigmentos), etc. La efectividad de las máquinas de molienda puede variar después de algún cambio y es en este momento cuando es necesario adecuar el tipo de microesferas que se deben utilizar. Vamos a ver qué elementos de molienda usamos en los molinos de O+B y comparemos sus prestaciones entre ellos.

ELEMENTOS DE MOLIENDA EN LOS MOLINOS DE O+B

Comúnmente llamadas microesferas, sus características físicas determinan la efectividad de cualquier proceso de molienda.

Los tipos de microesferas utilizados habitualmente son los siguientes:

- Vidrio

- Silicato de circonio, también llamadas de Zirconio

- Óxido de circonio estabilizadas con Ytrio, comúnmente llamadas de Ytrio

- Carburo de Tungsteno, también llamadas de Tungsteno

CARACTERÍSTICAS DE LOS ELEMENTOS DE MOLIENDA

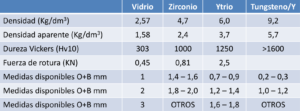

Las microesferas de Vidrio están prácticamente sustituidas en su totalidad por Zirconio o Ytrio.

Características:

- Densidad material: 2,57 Kg/dm3, aparente 1,58 Kg/dm3

- Dureza Vickers: 303 HV 10

- Diámetros en stock O+B: 1, 2 y 3 mm

Las microesferas de Zirconio comercializadas por O+B, tienen las siguientes características:

- Densidad material 4,7 Kg/dm3 (real), aparente 2,4 Kg/dm3

- Dureza Vickers (*1): 1000 HV 10

- Diámetros en stock O+B: 1,4 – 1,6 mm y 1,8 – 2,0 mm

Las microesferas de Ytrio en O+B, reúnen las siguientes características:

- Densidad material: 6 Kg/dm3, aparente 3,7 Kg/dm3

- Dureza Vickers: 1250 HV 1

- Diámetros disponibles O+B : 0,7 – 0,9 mm,

1,2 – 1,4 mm y 1,6 – 1,8 mm

Las microesferas de Tungsteno, son de reciente uso en O+B y están en fase de ensayo. Las características son:

- Densidad material: 9,2 Kg/dm3, aparente 5,7 Kg/dm3

- Dureza Vickers: >1600 HV 0,5

- Diámetros de ensayo actuales: 1,0 – 1,2 mm

RESUMEN CARACTERÍSTICAS DE LOS ELEMENTOS DE MOLIENDA

COMPARATIVA DE LOS DIFERENTES ELEMENTOS DE MOLIENDA

1. Para establecer la comparativa se han elegido dos bases al agua para fabricación de tinta aplicable sobre soporte plástico:

- Base negra: con un contenido pigmentario del 40 % de Negro de humo (inorgánico)

- Base Amarilla: con un contenido pigmentario del 41% de un amarillo de bencilina (orgánico)

2. El molino usado para este ensayo ha sido nuestro Pilotmill de 1/4

La configuración usada en todos los casos ha sido:

- Tamiz de 275 micras

- Propulsor turbo

- Temperatura de enfriado seleccionada a 5ºC

- Cantidad de producto de 10 litros aproximadamente

- Velocidades mantenidas entre 90-100% de velocidad máxima (1595rpm)

3. Metodología de comparación:

- Se realizaron moliendas durante 3 horas, tomando muestras cada 20 minutos

- El tamaño de partícula se analizó en un equipo medidor laser tipo Microtrac S3500

- Los resultados obtenidos se han representado en gráficas, para visualizar las diferencias entre los distintos tamaños y materiales de las microesferas

- Los valores se han expresado diferenciando los dos tipos de pigmentos

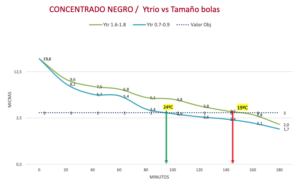

Para alcanzar las 3 micras, con microesferas de 0,7 – 0,9 mm se puede ahorrar 50 minutos en un tiempo de proceso total de 145 minutos. Este ahorro representa un 34 % en tiempo.

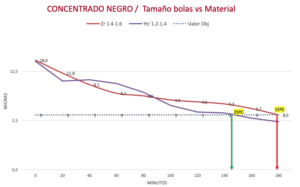

Para conseguir las 3 micras, las microesferas de Ytrio son más efectivas que las de Zirconio. Permitiendo ahorrar 35 minutos en un tiempo total de molienda de 180 minutos, lo que representa un 19% menos tiempo.

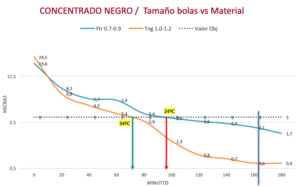

El valor objetivo de 3 micras se alcanza en 70 minutos con microesferas de Tungsteno y en 95 minutos con Ytrio. El ahorro en tiempo es del 26%. Además se observa que con Tungsteno se puede conseguir tamaño de partículas más pequeñas en un mismo periodo de tiempo de 165 minutos, llegándose a alcanzar tamaños de partícula de 0,6 micras. Partículas submicrónicas.

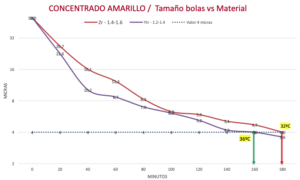

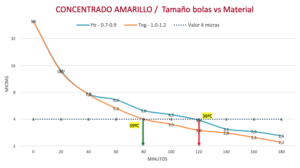

Para conseguir tamaños de partícula de 4 micras si trabajamos con microesferas de 0,7 – 0,9 mm en lugar de 1,2 – 1,4 mm, podemos conseguir el objetivo, en un tiempo de 120 minutos frente a 160 minutos. El ahorro en tiempo es del 25%.

Para conseguir el objetivo de 4 micras, usando microesferas de Ytrio se han empleado 160 minutos frente a los 180 minutos usando Zirconio. El ahorro de tiempo de 20 minutos representa un 11%

El objetivo de 4 micras, usando Tungsteno se obtiene en 80 minutos y usando Ytrio en 120 minutos. El ahorro en tiempo es del 33%.

CONCLUSIONES NEGRO Y AMARILLO: Zirconio, Ytrio o Tungsteno

Utilizando microesferas de Ytrio o Tungsteno de mayor densidad, se consigue una mayor efectividad y lo podemos ver comparando los importantes ahorros de tiempo.

El coste de las microesferas de Ytrio o Tungsteno es superior a las de Zirconio.

- En el caso del negro de humo para alcanzar un tamaño de 3 micras tenemos que:

- Zirconio 1.4-1.6 tarda 180 minutos.

- Ytrio 1.2-1.4 tardan 19% menos.

- Ytrio 0.7-0.9 tardamos un 47% menos.

- Tungsteno 1.0-1.2 tarda un 61% menos.

- En el caso del amarillo para alcanzar un tamaño de 4 micras tenemos que:

- Zirconio 1.4-1,6 tardamos 180 minutos.

- Ytrio 1.2-1.4 tarda un 11% menos.

- Ytrio 0.7-0.9 tarda un 33% menos.

- Tungsteno 1.0-1.2 tarda un 56% menos.

CONCLUSIONES FINALES

- A nivel general, podemos decir que la obtención del tamaño de partícula dependerá siempre de la naturaleza del pigmento. Y los objetivos de reducción de tamaño de partículas hasta 3 o 4 micras se pueden obtener con cualquier tipo de microesferas.

- Con los productos probados, podemos decir que, a similar tamaño de microesferas, los tamaños de 3 o 4 micras se obtienen mejor con bolas de mayor densidad como las de Tungsteno. Este tipo de microesferas calientan más los productos y necesitan mayor potencia de los equipos. Los incrementos de temperatura pueden oscilar entre 5 y 10 oC dependiendo del producto procesado y el incremento de potencia recomendado sería del 10%.

- Las microesferas de Ytrio de 0,7 – 0,9 mm ofrecen unos buenos resultados. Los precios actuales de estos elementos de molienda permiten que se encuentre un buen equilibrio de precio y rendimiento obtenido. Muchos usuarios han optado por el uso frecuente de este tipo de microesferas.